FAUSST verbindet verlässlich

Die Lösung für dieses Problem haben jetzt drei Wissenschaftler im Rahmen des Center of Maritime Technologies e.V. (CMT) koordinierten Projekts der Industriellen Gemeinschaftsforschung (IGF) gefunden: Dr. Lars Molter und Dr. Rafael Luterbacher-Mus, bis 2018 beide am CMT in Hamburg, entwickelten gemeinsam mit Dr. Rigo Peters von der Schweißtechnischen Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH (SLV M-V) die Technologie FAUSST (Faserverbund-und- Stahl-Standardverbindung). Damit ist es erstmals möglich, Faserverbundbauteile und Stahlbauteile mithilfe eines hybriden Gewirks ohne jedwede mechanische Sicherung fest und sicher zusammenzufügen. Die so verbundenen Strukturen genügen auch den größten Anforderungen sowohl im Fahrzeug- und Schiffbau, als auch in der Luft- und Raumfahrt.

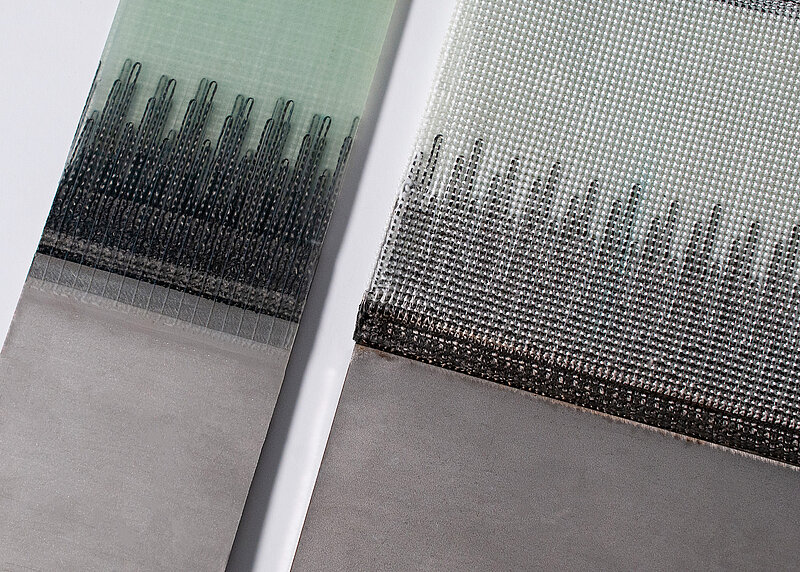

Drei Komponenten für FAUSST

„Unser Ziel war es, eine hybride Verbindungstechnologie für unterschiedliche Anforderungen im Schiffbau zu entwickeln. Das haben wir geschafft“, freut sich Molter. „Vergleiche zwischen dem klebetechnischen Fügen im Schiffbau und der FAUSST Technologie zeigen deren hohes Potential: Die Prozesszeit ist bis zu 50 Prozent schneller und selbst Einsätze, die sonst zu komplex und zeitaufwändig sind, lassen sich mittels FAUSST realisieren. Zudem ist die neue Technologie einfach in bestehende Prozessketten integrierbar.“ Molters Kollege Luterbacher-Mus beschreibt den Aufbau des FAUSST-Verbinders. „Er besteht aus drei Komponenten: Einem reinem Metallteil, einem Hybridteil und einem Glasteil, die miteinander verwirkt und an ein metallisches Halbzeug angeschweißt sind.“ Damit können Faserverbünde sicher, fest und ganz konventionell an metallische Strukturen geschweißt werden. Peters von der SLV M-V ergänzt: „Wir haben FAUSST in umfangreichen Testreihen untersucht. Die erzielten Ergebnisse haben die Anforderungen aus der Industrie übererfüllt. Dies liegt vor allem daran, dass wir im Vergleich zum Kleben auch klassische Schweißverfahren einsetzen konnten“, erklärt der Forscher.

„FAUSST stellt genau die Verbindungsmöglichkeit dar, die den Markt trifft und den Anforderungen des Kunden entspricht“, so das Fazit von Jörg Bünker von der Saertex GmbH und Co. KG aus Saerbeck. „Endlich können wir klassische Konstruktionswerkstoffe wie Stahl oder Metalle sicher mit neuen Composite-Werkstoffen verbinden.“ Das Unternehmen war als Industriepartner im Projektbegleitenden Ausschuss an dem heute ausgezeichneten Projekt beteiligt.

Start-up gegründet - Transfer gelungen

Für Thomas Ketelhohn, Geschäftsführer des CMT, ist FAUSST „ein Paradebeispiel für den häufig geforderten Transfer von Forschungsergebnissen aus der Wissenschaft in die Wirtschaft“. Neben einer Patentanmeldung wurde im Juni 2018 die Hyconnect GmbH in Hamburg gegründet, um FAUSST für den industriellen Einsatz weiterzuentwickeln. Bisher konnten durch die Transfermaßnahmen fünf Industrieunternehmen gewonnen werden, die FAUSST für ihre Anwendungen projektieren lassen.

Ende gut, alles gut: „Die Zusammenarbeit zwischen Industriepartnern und Wissenschaftlern war hervorragend: Ein in jeder Hinsicht sehr gutes Beispiel für die IGF“, resümiert Ketelhohn.

Das vorwettbewerbliche Projekt wurde vom Bundesministerium für Wirtschaft und Klimaschutz mit den Mitteln der IGF gefördert.

Ansprechpartner zum Projekt

Dr. Lars Molter, Hyconnect GmbH

E-Mail: info(at)hyconnect(.)de

Telefon: +49 176 - 23815573

Thomas Ketelhohn, Center of Maritime Technologies e.V. – CMT

E-Mail: info(at)cmt-net(.)org

Telefon: +49 40 - 69